產品的熱處理是機加工過程中的重要工序之一,熱處理電爐的控制水平在整個產品質量控制中具有舉足輕重的地位。

目前多數熱處理車間各電爐仍采用分散管理,熱處理工藝仍由人工設定,沒有實現集中控制、實時監控;此方案主要存在以下幾個問題:

l 人員占用比較多,不便于管理;

l 儀表操作繁瑣,容易出錯;

l 不便于實時監控;

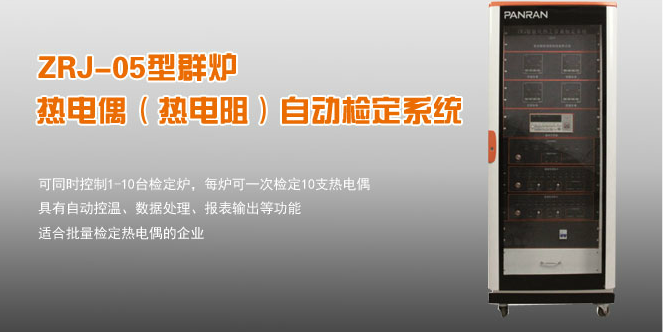

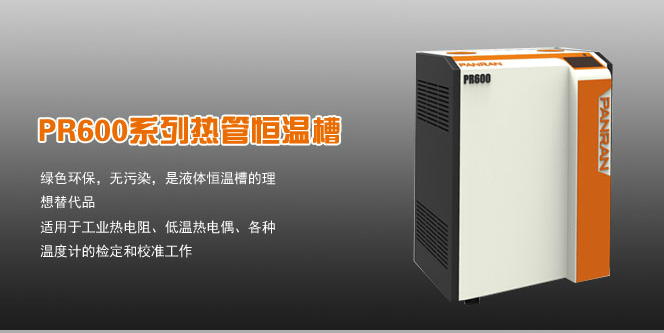

推薦產品

PR1010熱處理電爐集散控制系統用于工業熱處理、鑄鍛車間各種工業電爐(如箱式爐、井式爐、臺車爐、罩式爐、真空爐等)按照工藝要求進行集群式自動控制。既適用于新建項目的電爐設備配套,又適用于傳統熱處理車間的技術改造。

產品特點:

l 可控制1~32臺電爐,支持同一臺電爐的多溫區同步調節,大幅度降低多溫區電爐控制的復雜程度。

l 大大簡化操作步驟,溫度工藝設置通過計算機進行圖形化設置、管理和操作,避免了繁瑣的儀表操作。

l 替代記錄儀,自動記錄過程控制曲線,除溫度曲線外,可選擇工藝設定曲線和控制調節記錄曲線。對各臺電爐、各臺智能儀表的工藝控制均有獨立的記錄曲線,記錄文件可長期保存在硬盤中作為歷史記錄供隨時調閱、打印。

l 完善的報警系統,具有報警事件記錄功能,事件記錄可長期保存。

l 良好的系統擴展性,RS-485工業現場總線結構,上下位機分級控制,上位機采用工業控制計算機,下位機采用可編程且具有通訊功能的智能儀表和測溫模塊。

l 充分考慮不同的行業特點對系統性能的需求,為熱處理車間“量身定做”的專用測控軟件。軟件采用VC++設計,運行于Windows2000/XP工作平臺,自主知識產權,軟件服務升級有保障。

|